关于斯柯达,很多人都知道它是一个久经考验的百年品牌。在中国市场,经过多年市场积累和产品体系的转型调整,加上SUV阵营及其他产品的补充和完善,上汽斯柯达正在以更扎实的产品去直面“存量搏杀”的市场。

上汽斯柯达的旗舰SUV柯迪亚克,可谓旗下品质标杆。在SUV市场,它的诞生,实实在在地诠释了一款“德国造”扎实而“不简单”的高品质。虽然与神车朗逸共线生产,却有着自己独特的设计语言。历经多年煅造之后,当下的品质表现又如何?这一切,等待着汽象自媒体联合会一行亲赴上汽大众长沙工厂揭开。

9月3日,汽象自媒体联合会14家成员在四大工艺生产车间的技术专家、质量工程师的带领下,近距离接触了上汽斯柯达柯迪亚克出厂之前经历的冲压、车身、油漆、总装四大工艺以及每一个严苛的质保环节,见证了柯迪亚克在诞生之前、靠谱又实用的“内在品质”。

尽管因经济大环境的影响,上汽斯柯达近几年的表现有起有伏,但是在智能与年轻化的浪潮下,上汽大众始终把追求高品质放在第一要位,目的就是通过领先的智能工厂与数字化车间,“质”造出更多的高品质产品。在长沙工厂,我们了解到,除了斯柯达柯迪亚克家族的两款车型,销冠朗逸、全新途安L也在此共线生产。

实际上,如果不是亲眼所见,真的不知道上汽大众在每一个车型的诞生之前投入会那么大。在这里,柯迪亚克全新的外观设计、更为智能科技的配置、更为强劲的动力系统,都来自于这个精益求精、一丝不苟的现代化工厂。

冲压车间:高效与智能

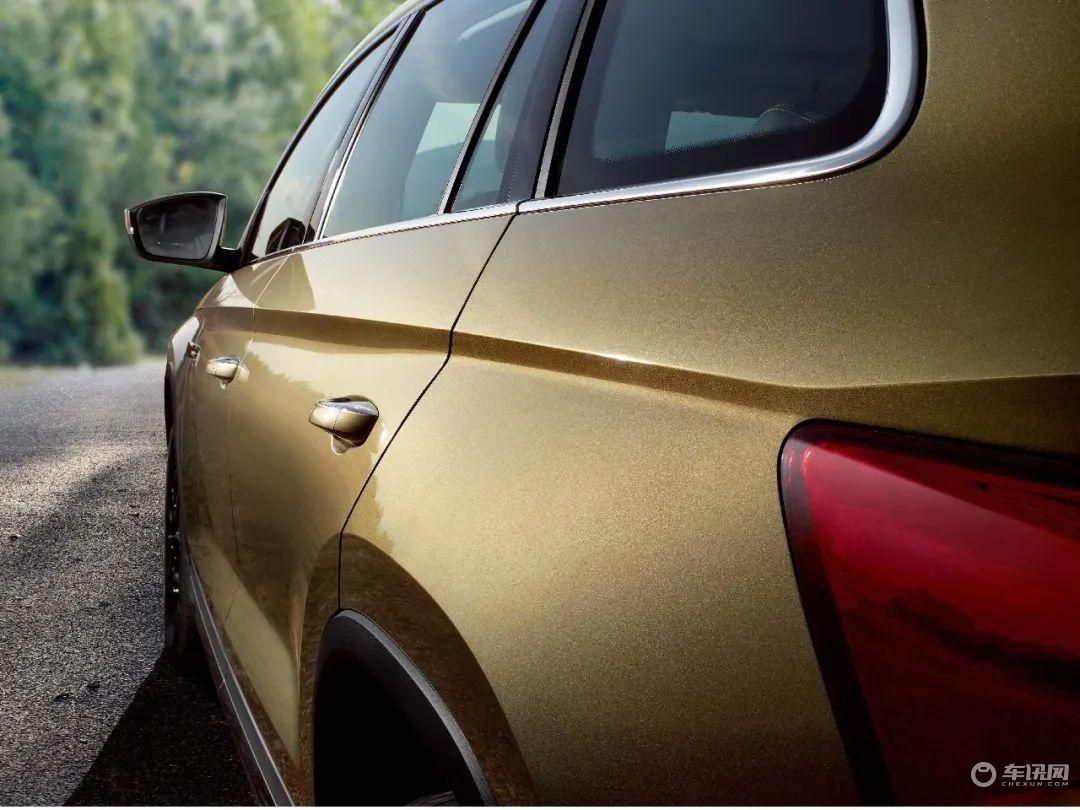

与时俱进,焕新前行。柯迪亚克锐利的线条、动感的型态、传承百年的鲜明设计语言,与这座充斥着高端、精密、自动化、智能化的工厂是密不可分的。

冲压,即将平面的金属材料通过设备和模具的物理作用,变成生产汽车所需的各个零件的全部过程。优质的选材和高效冲压是高品质的基石。据了解,柯迪亚克所使用的钢材均来自宝武钢铁、浦项以及蒂森克虏伯等钢材供应商,采用双面镀锌板,因此拥有出色的耐腐蚀性能。

据冲压车间的负责人介绍,上汽大众冲压车间和德国知名的工厂一样,不仅大规模应用重载AGV小车,完全取代了人工,还突出了高效、准确和柔性生产线的优势,所以大幅提升了每一部汽车的安全性和智能化。与其他工厂不一样的还有,冲压车间采用了“德国造”舒勒6大工序8100吨高速冲压线,将料片冲压成成品零件。该冲压线共有6工序压机,总吨位达到8100吨,最大冲次能力达到15次/分钟。

众所周知,一个零件往往由料片成型为合格车身,需要经过拉延、翻边、切边、整形等多道冲压工序完成。工序越多,证明设备生产复杂、成型能力越强。而长沙工厂的6工序压机是目前国际上工序最多的压机。著名的柯迪亚克的三维力量腰线正是源自于此,从车头一直延伸到车尾,棱角分明。

在这样的冲压车间,由于速度更快、集成度更高、灵活性更强、完全满足了“绿色、智能、融合”等特点,系统、完善、高效的冲压保证了柯迪亚克的零部件具备了和朗逸一样的高品质。

车身车间:安全之本

小编参观过国内外很多工厂,对于一座现代化的汽车工厂来说,高效、柔性、高强度是发展趋势。而对于长沙工厂的印象真的不一样。这个工厂目前兼容多种车型共线生产,不仅能保证车身的整体强度与刚性,还能提高零部件或者车辆外型的美观度和安全性。这样的工厂生产水平在全国乃至全球也是屈指可数的。

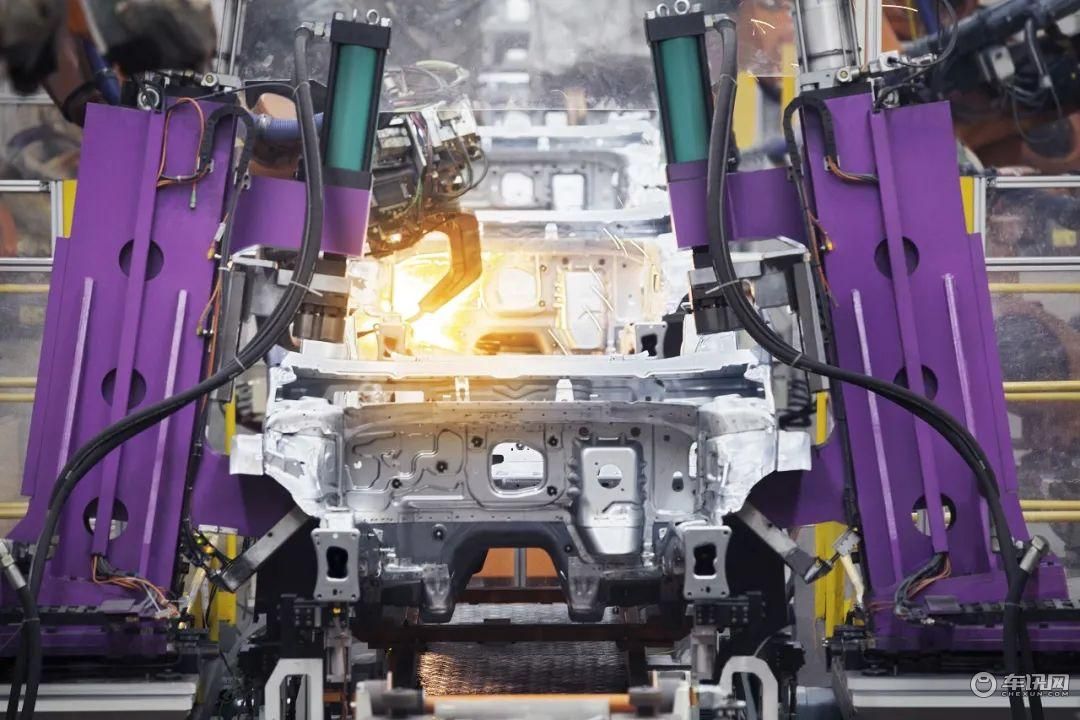

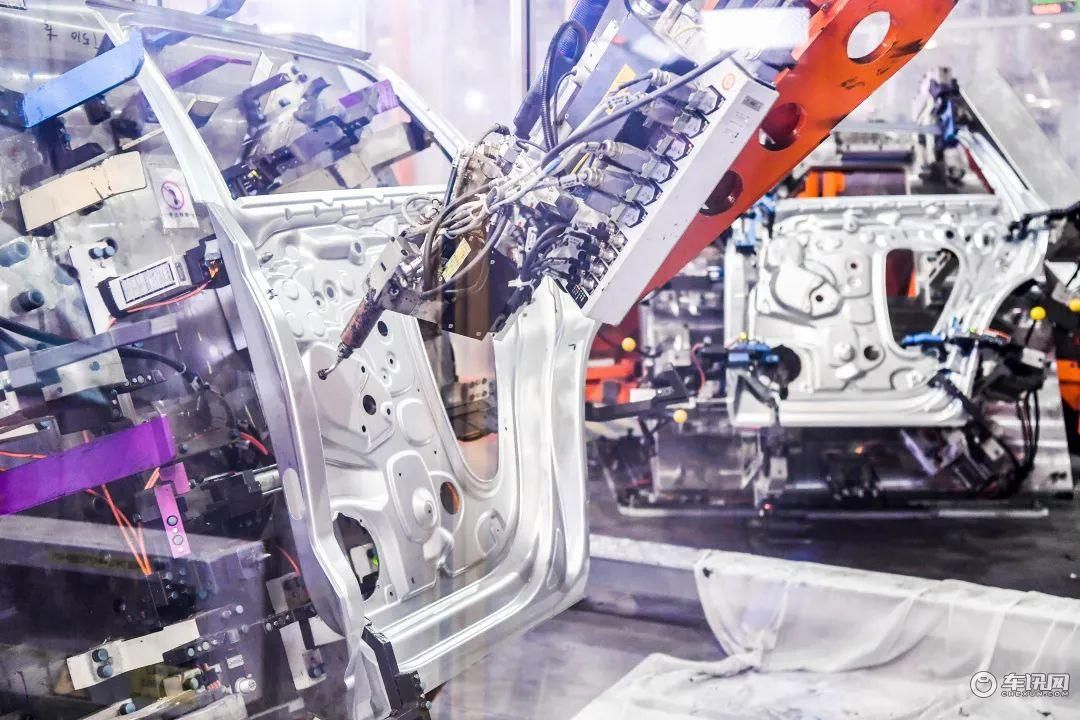

理所当然,车身车间的自动化程度越高,车间内的机器人就越多。上汽大众长沙工厂车身车间内拥有 951 台机器人,完全实现了高度自动化。光是机器人的数量和规模已经令其他工厂望其项背。

长沙工厂的车身生产线总体分为底板、总拼、侧围、门盖、装配调整线,采用德国大众标准的水母式生产布局。在严谨的生产布局下,汽车的质量得以很好地保证。

据了解,出自于这个自动化程度领先全球的车间的柯迪亚克家族的四门两盖区域,采用了德国蒂森的折边技术并使用了E-SWIRL电动螺旋涂胶,有效降低了油漆车间的PVC气泡。

另外,激光焊接是车身焊接中最为先进的工艺之一。相较传统点焊,激光焊接可以使两块钢板实现原子层面的结合,大大地提升了柯迪亚克家族的车身强度。

为了进一步确保零件尺寸的一致,柯迪亚克家族的生产制造使用了国际先进的Inline激光在线测量技术,并采用德国蔡司测量系统,利用非接触式激光测量技术对白车身重要尺寸进行百分百监控,及时发现每个尺寸的缺陷。这样就能杜绝生产过程中的出现不合格汽车零部件的隐患。

眼见为实。这是一个高、精、尖、新的车身生产车间,毫不过分地说,是位居目前自动化率最高的新一代智能车身车间,它以平均每分钟生产一辆车的速度,生产出更加高质量的汽车,而对于柯迪亚克出厂后的安全使用尽在掌控之中。

油漆车间:造就汽车的经久耐用

作为执行德国大众全球统一质量标准的长沙工厂,在油漆车间也表现出高效与环保。当一辆柯迪亚克的零部件完成全部焊接后,在油漆车间就会进入车身密封、表面涂装、精饰等重要环节。

整车经久耐用一直是德系车的重要特征。其中很大一部分原因要归功于高标准的涂装工艺。柯迪亚克家族应用了E-shuttle输送、空腔注蜡、PVC底盘装甲等诸多领先工艺,保证车辆具备优秀的防腐蚀性。

油漆车间实现全自动喷涂,同时采用全新的静电漆雾捕集装置,节能减排;喷涂工艺主要包括色漆和清漆。色漆包含预喷涂、色漆内腔、色漆外表、气喷枪等工序,既为车身提供了各种个性化的颜色,还提高了车身抗紫外线能力。柯迪亚克家族提供了多达7种车身颜色的选择,充分满足了不同客户的需求。

值得一提的是,内腔喷涂使用了16个开门开盖机器人和12个喷涂机器人,100%地自动实现开门—喷涂—关门全过程,以及柔性化的换色工艺,不仅能减少能源消耗,并节约电能,达到更为高效的节能环保。

总装车间:柔性与品控

我们了解到,在20万元这一区间的SUV,上汽斯柯达的柯迪亚克一直主攻的方向就是“实力派”。由于和神车途观L共同出自于MQB平台,因此柯迪亚克出厂前注定了就拥有更为丰富的配置,整体偏向于比较“德系”的驾乘感。

而在这些独有的“优势”背后,必须要有一个严苛的品控总装车间来保证到位。

在总装车间,我们看到了上汽大众生产厂的科学合理。模块化的装配工艺布置提升了底盘安装与车身安装都能稳定和一致。数千个零部件组装全部由机器人操作完成。据总装车间的负责人介绍,柯迪亚克家族仪表盘安装、风挡玻璃涂胶等都几乎由机器人完成,确保了装配控制在2mm的偏差之内。

在面积约3.4万平方米整个总装车间,数千种需要装车的零件,先在该区域分类整理,然后通过AGV物流小车,准确有序地运输到指定的工位上。

此外,由于生产工艺流程调整并优化,极大地提高了生产效率,这样看起来会更加智能化。生产装配区域由8条主线和4条预装线组成。12条流水线规划合理、布置精巧,可以满足多车型混线生产,生产柔性化程度在国内位居最高。

跟随电瓶车,移步换景,目之所及。在底盘和车身合装区域,由高精度电动枪将底盘与车身牢牢拧紧相连。来自于“德国造”的高精度电动枪螺栓拧紧工艺极大提高了精准度。

在长沙工厂,柯迪亚克的研发方向是融入更多科技感和新方向的“SUV”。之所以这样说,是因为在这个工厂,不仅拥有科技智能的“德国造”生产线,加上安全耐用也是德国造的擅长,因此高达数十项的主被动安全配置为每一辆柯迪亚克的车主们保驾护航。

质保中心:严苛检测只为高品质

正是因为长沙工厂的精益品质和严苛工艺,造就了朗逸等这样畅销国内的德国造。而“神车”就来自于出厂之前长沙工厂质保中心的各项最为严苛的检测。

柯迪亚克家族在总装线装配完成后,还要经过路试异响检测、雨淋密封性检测、烟雾测试等严苛的下线检测。

在异响试验场,车辆需要通过包括比利时路、摇摆路、凸出窑井盖路等9种不同路况,用于检测车内是否会产生异响。

值得一提的是,雨淋测试中,水压最大可至8大气压,模拟出数倍于特大暴雨的环境,确保车辆的防水性能“滴水不漏”。

还有,整车气味试验同样颇具挑战性。其中一个环节,红外烤漆灯将在3小时内把车内加热至60-65℃,并保持2小时。之后,除了各类挥发物如甲醛、氨等散发量是否达标,还有专业的“金鼻子”小组对车内气味进行评价,确保气味符合人们的嗅觉偏好。

就是这样,长沙工厂在四大车间工艺的完美加持下,确保着每一辆新车的设计质造标准,再经过种种严格的线下检测,直至最后交到消费者手中。

哆哩君语:

百年品牌,使命必达。注重扎实的产品力,让“慢热”的上汽斯柯达渐入佳境。而其中的柯迪亚克家族肩负着的是任重与道远。作为一款扎实的德系中型SUV,无论是悬挂、路感、转向、动力,还是外观都能让人安全驾驭,游刃有余。与其说柯迪亚克是一款少见的实力中级SUV,不如说它是“低调”、有着全新设计语言的实用主义至上者。由于柯迪亚克出身于上汽大众长沙工厂这样精益生产的超一流工厂,加上精湛、领先的四大工艺、先进的生产设备以及严谨的德系造车文化的全力保障,柯迪亚克的高品质必将打动更多中国消费者。